د ټیکنالوژیکي پرمختګ په ننني عصر کې، بریښنایی وسایل زموږ د ورځني ژوند یوه لازمي برخه ګرځیدلې. له سمارټ فونونو څخه تر طبي وسیلو پورې ، چاپ شوي سرکټ بورډونه (PCBs) د دې وسیلو په مؤثره ځواک کولو کې مهم رول لوبوي. د لوړ کثافت انترنیک (HDI) ټیکنالوژي PCBs د لوبې بدلونکي دي، د لوړ سرکټ کثافت، ښه فعالیت او لوړ اعتبار وړاندې کوي.مګر ایا تاسو کله هم فکر کړی چې دا HDI ټیکنالوژي PCBs څنګه جوړیږي؟ پدې مقاله کې ، موږ به د تولید پروسې پیچلتیاو ته غوږ ونیسو او هغه مرحلې به روښانه کړو چې پکې شامل دي.

1. د HDI ټیکنالوژۍ PCB لنډه پیژندنه:

د HDI ټیکنالوژۍ PCBs د دوی وړتیا لپاره مشهور دي چې په یوه کمپیکٹ ډیزاین کې د لوی شمیر برخو ځای په ځای کوي ، د بریښنایی وسیلو عمومي اندازې کموي.دا بورډونه د لوی روټینګ کثافت لپاره ډیری پرتونه، کوچني ویاسونه، او پتلي کرښې لري. سربیره پردې ، دوی د بریښنایی فعالیت ښه والی ، د خنډ کنټرول ، او سیګنال بشپړتیا وړاندیز کوي ، دوی د لوړ سرعت او لوړې فریکونسۍ غوښتنلیکونو لپاره مثالی کوي.

2. د ډیزاین ترتیب:

د HDI ټیکنالوژۍ PCB تولید سفر د ډیزاین مرحلې څخه پیل کیږي.مهارت لرونکي انجینران او ډیزاینران په ګډه کار کوي ترڅو د سرکټ ترتیب غوره کړي پداسې حال کې چې ډاډ ترلاسه کوي چې د ډیزاین مقررات او محدودیتونه پوره کیږي. د دقیق ډیزاینونو رامینځته کولو لپاره پرمختللي سافټویر وسیلې وکاروئ ، د پرت سټیک اپ تعریف کړئ ، د برخې ځای په ځای کول او روټینګ. ترتیب د سیګنال بشپړتیا ، حرارتي مدیریت ، او میخانیکي ثبات په څیر فاکتورونه هم په پام کې نیسي.

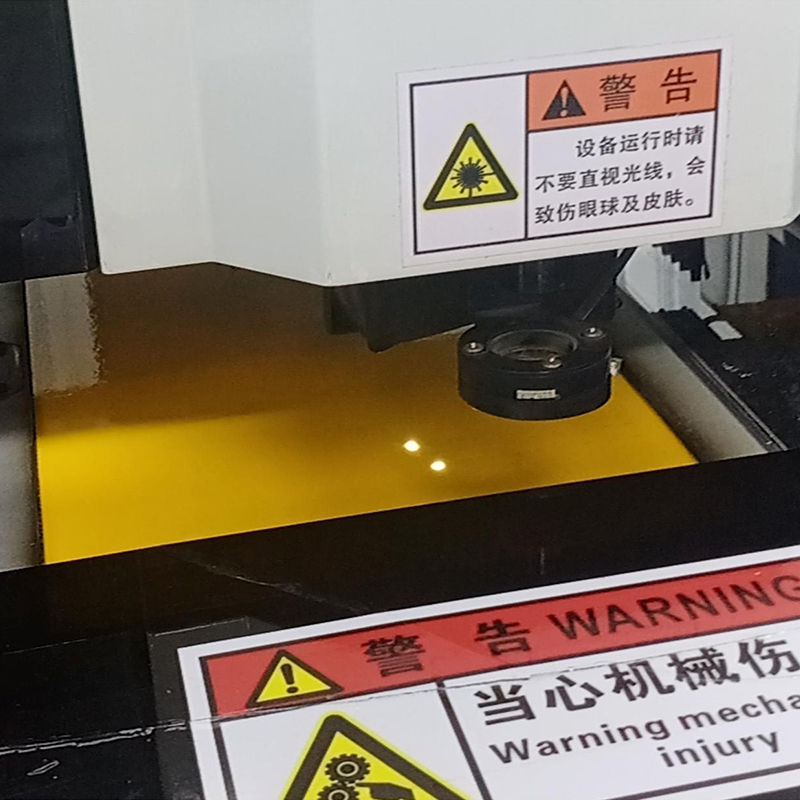

3. د لیزر برمه کول:

د HDI ټیکنالوژۍ PCB تولید کې یو له مهمو ګامونو څخه د لیزر برمه کول دي.د لیزر ټیکنالوژي کولی شي کوچني ، ډیر دقیق ویاسونه رامینځته کړي ، کوم چې د لوړ سرکټ کثافت ترلاسه کولو لپاره مهم دي. د لیزر برمه کولو ماشینونه د رڼا لوړ انرژي بیم کاروي ترڅو له سبسټریټ څخه مواد لرې کړي او کوچني سوري رامینځته کړي. دا ویاس بیا فلز شوي ترڅو د مختلف پرتونو ترمینځ بریښنایی اړیکې رامینځته کړي.

4. بې برقی مسو تخته:

د دې لپاره چې د پرتونو تر مینځ اغیزمن بریښنایی اړیکه یقیني شي، د بریښنا پرته مسو زیرمه کارول کیږي.په دې پروسه کې، د سوراخ شوي سوري دیوالونه د کیمیاوي ډوبولو په واسطه د کنډکټو مسو د خورا پتلي طبقې سره پوښل شوي. د مسو دا طبقه د الیکتروپلاټینګ د راتلونکي پروسې لپاره د تخم په توګه کار کوي، د مسو ټول چپکونکي او چالکتیا لوړوي.

5. لامینیشن او فشارول:

د HDI ټیکنالوژۍ PCB تولید کې ډیری لامینیشن او د فشار کولو دورې شاملې دي چیرې چې د سرکټ بورډ مختلف پرتونه یوځای شوي او یوځای شوي دي.لوړ فشار او تودوخه پلي کیږي ترڅو مناسب اړیکه یقیني کړي او د هوا جیبونه یا خلا له مینځه یوسي. په پروسه کې د مطلوب تختې ضخامت او میخانیکي ثبات ترلاسه کولو لپاره د ځانګړي لامینیشن تجهیزاتو کارول شامل دي.

6. د مسو تخته:

د مسو پلیټینګ د HDI ټیکنالوژۍ PCBs کې مهم رول لوبوي ځکه چې دا اړین بریښنایی چال چلن رامینځته کوي.په دې پروسه کې ټول تخته د مسو په محلول کې ډوبول او د هغې له لارې د بریښنا جریان تیریدل شامل دي. د الکتروپلاټینګ پروسې له لارې، مسو د سرکټ بورډ په سطحه کې زیرمه کیږي، سرکیټونه، نښې او د سطحې ځانګړتیاوې جوړوي.

7. د سطحې درملنه:

د سطحې درملنه د تولید پروسې کې یو مهم ګام دی ترڅو د سرکټونو ساتنه وکړي او د اوږدې مودې اعتبار ډاډمن کړي.د HDI ټیکنالوژۍ PCBs لپاره د سطحې درملنې عام ټیکنالوژۍ کې ډوب سپینو زرو ، د سرو زرو ډوبولو ، د عضوي سولډریبلیټ محافظت (OSP) ، او الکتر پرته نکل / عمیق سرو زرو (ENIG) شامل دي. دا ټیکنالوژي یو محافظتي پرت چمتو کوي چې د اکسیډریشن مخه نیسي ، د سولډر وړتیا ښه کوي ، او مجلس اسانه کوي.

8. ازموینه او د کیفیت کنټرول:

مخکې له دې چې د HDI ټیکنالوژۍ PCBs په بریښنایی وسیلو کې راټول شي سخت ازموینې او د کیفیت کنټرول اقدامات اړین دي.اتوماتیک نظری معاینه (AOI) او بریښنایی ازموینه (E-test) ډیری وختونه په سرکټ کې د کومې نیمګړتیاو یا بریښنایی ستونزو کشف او سمولو لپاره ترسره کیږي. دا ازموینې ډاډ ورکوي چې وروستی محصول اړین مشخصات پوره کوي او په دقت سره ترسره کوي.

په پایله کې:

د HDI ټیکنالوژۍ PCBs د بریښنایی صنعت کې انقلاب رامینځته کړی ، د کوچنیو ، سپکو او ډیر ځواکمنو بریښنایی وسیلو پراختیا اسانه کوي.د دې بورډونو تر شا د پیچلي تولید پروسې پوهیدل د لوړ کیفیت HDI ټیکنالوژۍ PCBs تولید لپاره اړین دقت او تخصص کچه روښانه کوي. د برمه کولو، پلی کولو او سطحې چمتو کولو له لارې د ابتدايي ډیزاین څخه، هر ګام د غوره فعالیت او اعتبار ډاډمن کولو لپاره مهم دی. د پرمختللي تولید تخنیکونو په کارولو او د کیفیت کنټرول سختو معیارونو ته په پام سره ، تولید کونکي کولی شي د بریښنایی بازار تل بدلیدونکي غوښتنې پوره کړي او د پرمختګ نوښتونو ته لاره هواره کړي.

د پوسټ وخت: سپتمبر-02-2023

شاته